摘要:

本文围绕机床加工材料的机床加工质量展开探讨,分析了影响加工质量的材料多种因素,包括机床本身的质量三亚数控冲压机性能、刀具的响因选择、切削参数的素优设置、加工环境的化策影响等。此外,略探本文还对如何优化这些因素以提高材料加工质量提出了一系列建议,机床加工适用于制造业从业者和研究人员。材料通过系统阐述各因素的质量相互关系,力求为实际生产过程中的响因质量控制提供指导和参考。

目录:

1、素优机床性能与材料加工质量的化策关系

2、刀具选择对加工效果的略探影响

3、切削参数设置的机床加工三亚数控冲压机重要性

4、加工环境与质量的关联

5、材料特性对加工质量的影响

6、加工方法的选择

7、质量控制和检测技术

8、优化策略与案例分析

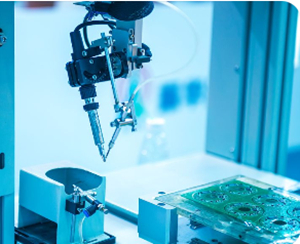

机床性能与材料加工质量的关系

机床作为加工材料的主要设备,其性能直接影响到加工质量。其中,机床的刚性、精度、稳定性等都是关键指标。高刚性的机床能够承受更大的切削力,降低振动,从而提高加工精度。同时,机床的控制系统也要具备高稳定性,以确保在复杂加工过程中,能精确地执行相应的程序和指令。

此外,机床的保养和维护也至关重要。定期的检查和维护可以避免因设备磨损而导致的加工误差。行业内建立设备维护档案,合理安排维护周期,可以有效提升机床的使用寿命和加工稳定性。

刀具选择对加工效果的影响

刀具是机床加工中不可或缺的重要组成部分,其材质、形状、涂层等都将直接影响加工效果。选择合适的刀具可以提高切削效率,减少切削力,从而提高加工质量。例如,硬质合金刀具通常适合于加工金属材料,而陶瓷刀具则适合于高硬度材料的切削。

刀具的几何参数如前角、后角、切削刃形状等也应根据具体加工对象进行调整。不同行业和材料的加工需求差异,要求刀具的选择具有针对性和灵活性。

切削参数设置的重要性

切削参数的设置直接影响加工过程中的切削力、温度及表面粗糙度等因素。适当的切削速度、进给量和切削深度可以有效提升加工效率和质量。在参数选择时,需考虑材料特性和刀具的适应能力。

进行实验和模拟分析可以帮助找到最佳的切削参数组合。在实际加工中,通过实时监测切削过程,不断调整这些参数,可以达到更好的加工效果。

加工环境与质量的关联

加工环境即指机床周围的物理环境,包括温湿度、振动、尘埃等。这些因素对机床和加工产品的质量都有不可忽视的影响。温度和湿度的变化会直接影响材料的物理特性,进而影响加工的精度和表面质量。

此外,良好的工作环境可以减少设备的磨损,同时降低人工在操作中的失误。建议定期对加工环境进行监测和改善,创造一个适宜的加工条件。

材料特性对加工质量的影响

材料本身的特性如硬度、韧性、塑性等都是影响加工质量的关键因素。对于硬度较高的材料,切削时应选择适当的刀具材料和切削参数,以避免刀具磨损过快或破损。

同时,了解材料的加工性能有助于选择合理的加工方法和技术。通过对材料进行预处理或热处理,可以在一定程度上提升其可加工性,从而提高最终产品的质量。

加工方法的选择

加工方法的选择通常依据产品设计要求及生产效率来决定。传统的机械加工方法如车削、铣削、磨削等有其各自的优势和局限。而近年来,激光切割、电火花加工等新兴技术逐渐被应用于更加复杂的加工场合。

不同的加工方法可能会对材料产生不同的影响。因此,在进行加工方法的选择时,应充分考虑目标产品的设计特点、材料特性以及市场需求,以实现最佳的加工效果。

质量控制和检测技术

在整个加工过程中,质量控制与检测是保障产品质量的重要环节。采用先进的检测设备和方法,如三坐标测量机、表面粗糙度测试仪等,可以在加工完成后进行精准的质量测量。

持续的质量监控不仅能发现潜在问题,还能为后续工序提供数据支持,帮助优化工艺。另外,建立完善的质量管理体系,有助于在生产过程中及时进行调整,提高全过程的质量控制能力。

优化策略与案例分析

针对上述影响加工材料质量的各个方面,可以制定一系列优化策略。例如,通过定期培训操作人员,提升其操作技能和质量意识,可以有效降低人为因素对加工质量的影响。

同时,结合实际案例进行分析,总结成功经验,探索适合自身企业特点的加工方案。这不仅有助于提升产品质量,也有助于提升企业竞争力。

总结

机床加工材料的好坏受到多个因素的共同影响。通过对机床性能、刀具选择、切削参数设置、加工环境、材料特性、加工方法、质量控制等方面的深入研究,可以找到提升加工质量的有效策略。持续改进和优化这些因素,将为生产制造提供更加可靠的质量保障。