摘要:

数控电加工机床作为现代制造业的数控重要装备,凭借其高精度、电加高效率的工机胶州数控铣床特点,已经在多个行业中得到了广泛应用。技术本文将对数控电加工机床的发展分析技术背景进行回顾,探讨其工作原理及主要组成部分,应用分析当前市场的趋势发展现状与趋势,以及其在不同领域的数控应用案例。此外,电加文章还将讨论未来数控电加工技术的工机发展方向和面临的挑战,为相关从业人员提供参考和建议。技术

目录:

1、发展分析数控电加工机床的应用技术背景

2、数控电加工机床的趋势胶州数控铣床工作原理

3、数控电加工机床的数控主要组成部分

4、数控电加工机床的市场现状

5、数控电加工机床在不同领域的应用

6、数控电加工技术的未来发展方向

7、数控电加工机床面临的挑战

8、总结

数控电加工机床的技术背景

数控电加工机床的起源可以追溯到20世纪的技术革新。随着电子技术和计算机技术的迅猛发展,传统的机械加工逐渐朝向自动化和数字化的方向迈进。数控电加工技术的引入,使得机床不仅能够完成复杂的加工任务,还能大幅提高生产效率和加工精度。

在制造业转型升级的背景下,各行业对产品的精细化和复杂化加工需求日益增长。数控电加工机床以其优越的加工能力,满足了市场对高品质、高性能产品的要求。随着制造2025战略的提出,数控电加工机床的技术创新与应用前景再度引起行业内外的关注。

数控电加工机床的工作原理

数控电加工机床通过数控系统将设计图纸转化为机床运动的指令,从而实现高精度的加工。其核心原理在于利用电脉冲技术,在工件表面产生高温,使金属熔化或气化,从而达到去除材料的目的。这种加工方式尤其适合于硬度较高或形状复杂的材料。

在实际操作中,数控系统会根据预设的加工程序,控制电极与工件之间的间隙和运动路径,确保加工的最终效果达到设计要求。同时,机床的冷却系统和监测系统也在加工过程中起着至关重要的作用,能够有效防止工件过热和电极磨损。

数控电加工机床的主要组成部分

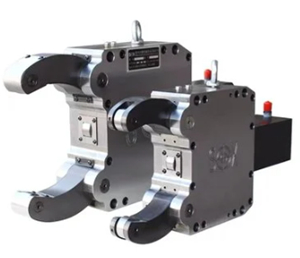

数控电加工机床一般由数控系统、驱动系统、机床结构、冷却系统以及电极系统等多个部分组成。数控系统是机器的“大脑”,负责接收和解释加工指令;驱动系统则提供动力,确保机床各部分协调运动。

机床结构通常采用刚性较强的材料制造,以降低运行过程中的振动和变形。冷却系统的设计则针对电加工过程中产生的高温,确保工件和电极的冷却,从而维持加工精度。最后,电极系统则是直接与工件接触的部分,使用不同材料和形状的电极会对加工效果产生显著影响。

数控电加工机床的市场现状

截至目前,数控电加工机床已经形成了多层次的市场格局,涵盖了从中小型企业到大型工业集团的广泛用户。数据显示,近年来数控电加工机床的市场需求持续增长,主要受到航空航天、模具制造、汽车及电子等领域的推动。

与此同时,国内外数控电加工机床制造企业也在不断扩展产品线,以专业化和定制化的产品来满足不同用户的需求。这一市场竞争的加剧导致技术迭代迅速,推动了整个行业技术水平的提升。

数控电加工机床在不同领域的应用

数控电加工机床在航空航天领域的应用广泛,能够加工复杂的零件,如涡轮叶片和机体构件,这些零件通常具有高强度和耐高温的要求。在模具制造行业中,数控电加工机床则以其精细的加工能力,实现各种复杂模具的制作,提高了模具的生产效率。

在汽车行业,数控电加工技术已成为制造关键零部件的重要手段,其高精度加工能力使得发动机核心部件的精度要求得以满足。而在电子产品制造中,随着产品小型化和轻量化的发展趋势,数控电加工机床也逐渐承担起了越发重要的角色。

数控电加工技术的未来发展方向

未来数控电加工机床将更加智能化,与人工智能技术的结合将是发展的重要趋势。通过数据分析和学习算法,机床能够自主优化加工过程,提高加工效率与准确性。此外,随着物联网技术的兴起,智能制造的实现将使数控电加工机床的远程监控和故障诊断变得更加便捷。

在材料科学不断发展的背景下,数控电加工机床也将适应新材料的加工需求,针对新型合金和复合材料,开发更为高效的加工工艺。此外,环境保护与可持续发展趋势下,低能耗、高效率的加工设备也将受到越来越大的重视。

数控电加工机床面临的挑战

尽管数控电加工机床的技术不断更新,但在市场运营和技术应用中仍然存在一些挑战。例如,技术人员技能短缺、初期投资大及维护成本高等问题,依旧制约着许多中小型企业的引入与应用。

此外,随着设备智能化程度的提高,网络安全的问题也日益突显,如何保护数控电加工机床的系统安全,避免数据泄露和恶意攻击,将是行业亟待解决的问题。

总结

数控电加工机床作为先进制造技术的代表,正以强大的加工能力和广泛的应用前景,推动着制造行业的不断进步。从技术背景、工作原理到市场现状及未来的发展方向,数控电加工机床展示出其不可替代的重要性。面对未来的挑战,持续的技术创新和人才培养将是行业健康发展的关键。